Новости, обзоры и акции

Новости, обзоры и акции

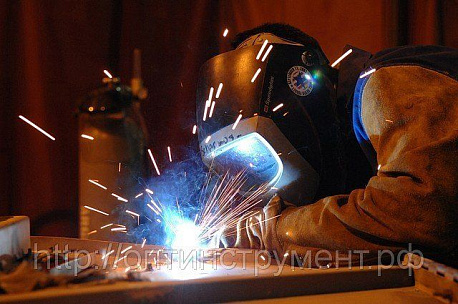

Основные виды свариваемых металлов

Металлургия, механика, электроника и информатика, постоянно взаимодействуя и дополняя друг друга, делают сварку все более усложненным и многосторонним процессом. Однако и сейчас, несмотря па усовершенствования техники и технологии, высокий уровень мастерства и квалификации специалистов все еще необходим для решения специфических сварочных проблем.

Основные металлы

К концу прошедшего столетия значительные успехи были достигнуты в производстве стали. Что касается углеродистых (С/Mn) сталей, содержание серы, фосфора и азота в них было уменьшено, элементы вредных микропримесей точно дозированы. Это провело к существенному улучшению механических свойств, особенно вязкости и сопротивления слоистому растрескиванию; последнее увеличилось так значительно, что его возникновение стало возможным только в экстремальных ситуациях, когда растягивающие напряжения превышают критические.

Введение контролируемой прокатки и охлаждения, т.е. более современных термомеханических процессов, способствовало появлению новых видов сталей, имеющих лучшие пластические и высокие вязкостные свойства благодаря положительному эффекту получаемой при этом более тонкой структуры, что, в свою очередь, снижает требования к предварительному подогреву и к послесварочной термообработке.

С другой стороны, у таких типов сталей почти всегда невозможно восстановить, с помощью послесварочной термообработки, исходные механические свойства, и это может создать проблемы при ремонте.

Вследствие пониженной величины эквивалента углерода (ЭУ), склонность к образованию холодных трещин значительно уменьшена и часто ограничивается областью проплавления, где величина ЭУ может увеличиваться для того, чтобы соответствовать механическим характеристикам основного металла.

Хромо-молибденовая сталь, предназначенная для работы при высоких температурах, также была значительно изменена по сравнению с ее обычной конфигурацией.

Такие показатели, как J и X факторы, используемые обычно сейчас для характеристик хрупкости, регулируются добавками ванадия, титана, ниобия, бора и вольфрама, содержание углерода уменьшено. Все это улучшило механические свойства стали с одновременным повышением сопротивления структурным изменениям при длительной нагрузке, т.е. повысило длительную прочность и сопротивление ползучести. С другой стороны, карбиды ванадия уменьшили чувствительность к воздействию водорода и, соответственно, к разрушению.

В этом контексте появились новые типы сталей, такие, например, как 3C'rMoTIVB (относящиеся к семейству с 9% Сг) и Р-92, содержащая 2% W.

Проблемы свариваемости, в основном, касаются выбора присадочного материала, определения правильного уровня предварительного подогрева и параметров послесварочной термообработки, ответственных за оптимальную работу сварных соединений в условиях температур их эксплуатации.

По сравнению с прошлым, мир нержавеющей стали, также как и цветных металлов, очень изменился. Об этих изменениях можно судить хотя бы по тому, насколько востребована нержавеющая сталь следующего поколения, что выражается в увеличении номенклатуры разнообразных сплавов, появлении целых семей новых видов стали, таких, как: супермартенситных, суперферритных, супераустенитных и супердуплексных, каждая из которых характеризуется спецификой свариваемости и свойств.

По сравнению с обычной нержавеющей хромистой сталью (13% Сг), супермартенситная нержавеющая сталь содержит меньше углерода (С < 0,010%), но более богата хромом (Сг до 14,5%), что вызывает необходимость одновременного легирования молибденом (Мо до 2,5%) и никелем Ni до 6,5%).

Это обеспечивает хорошее сопротивление коррозии под напряжением в кислых средах, а также хорошую пластичность и ударную вязкость даже при низких (до - 40 С) температурах. Низкое содержание углерода делает процесс сварки более легким (более низкая температура предварительного подогрева и более низкая температура охлаждения предыдущего валика перед наложением последующего при многопроходной сварке), таким образом, достигая необходимых характеристик (свойств) в состоянии непосредственно после сварки или после непродолжительной термообработке при температуре 580-620 С.

Суперферритная нержавеющая сталь отличается от обычной ферритной более низким содержанием элементов (углерода, кислорода, азота) и более высоким содержанием хрома (25-30%) н молибдена (0.75-4,5%), что повышает ее сопротивление коррозии под напряжением, особенно в окислительных и хлорированных средах.

Что касается свариваемости, то сварка этих сталей должна проводиться в условиях почти идеальной чистоты с использованием метода сварки неплавящимся электродом в защитных газах повышенной чистоты, при низком тепловложении, чтобы уменьшить рост зерна и склонность к водородной хрупкости.

По сравнению с обычной аустенитной сталью, супераустенитная нержавеющая сталь с высоким содержанием хрома (19-28%), никеля (23-30%), молибдена (2-7%) и азота (до 0,5%) имеет высокую стойкость против точечной и щелевой коррозии, лучшую пластичность, также как и лучшую свариваемость и меньшую склонность к порообразованию при сварке.

Супердуплексная нержавеющая сталь, которая, подобно описанным выше, имеет повышенное содержание никеля (5-8%), хрома (24-26%), молибдена (3-5%) и азота (0,2-0,3%), а также значительный процент меди (0,2-2%) и, иногда, вольфрама (до 2,5%), обладает замечательным сопротивлением точечной коррозии («питтингу») - PRE (Pitting Resistance Equivalent) > 40.

Она имеет также проблемы, сходные с проблемами менее легированных сталей, среди которых необходимость держать под контролем тепловложение с тем, чтобы обеспечить необходимое соотношение аустенита и феррита в зоне проплавления.