Новости, обзоры и акции

Новости, обзоры и акции

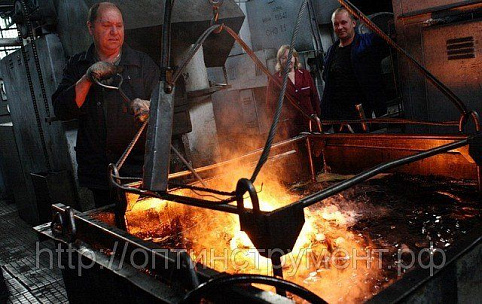

Методы закалки сталей

Как известно, прокаливаемость оценивается по твердости полумартенситовой зоны (50% мартенсита и 50% троостита). В готовых изделиях такая структура приводит к ускоренному разрушению за счет невысоких значений ударной вязкости и предела усталости.

Считается, что сквозная прокаливаемость по всему сечению не нужна, так как напряжения в середине деталей, работающих на изгиб и кручение, отсутствуют. Было предложено определять прокаливаемость по глубине закаленного слоя со структурой 90% мартенсита и 10% троостита. Однако сквозная прокаливаемость необходима для изделий, испытывающих значительные упругие деформации.

После закалки в поверхностных слоях изделий возникают сжимающие напряжения, что вызывает увеличение количества остаточного аустенита по сравнению с внутренними слоями. Остаточный аустенит снижает предел выносливости, а также предел пропорциональности, так как пластическая деформация начинается в аустените.

В деталях ответственного назначения остаточный аустенит должен быть полностью подвергнут распаду в процессе термической обработки или путем холодной пластической деформации.

Высокопрочная закаленная и низкоотпущенная сталь имеет большую анизотропию свойств, чем высокоотпущенная. Повышение времени отпуска несколько снижает остаточные напряжения, улучшает механические свойства.

Улучшение механических свойств может быть достигнуто путем кратковременной аустенитизации предварительно закаленных, нормализованных или отожженных деталей. Наибольший эффект получен при однократной кратковременной аустенитизации после предварительной закалки. Этот способ может быть применен для готовых деталей сечением до 15 мм и выше, что дает преимущества по сравнению с ТМО, которую нельзя применять для готовых деталей.

Поверхностная закалка является прогрессивным методом термического упрочнения. Металловедческие вопросы высокочастотной закалки глубоко изучены ученым И. Н. Кидиным. К преимуществам метода относятся высокая производительность, незначительное окисление, отсутствие обезуглероживания и деформации изделий, повышение твердости и прочности, износостойкости, сопротивления усталости и т. д. На заводах СНГ работает много автоматизированных установок и поточных линий закалки токами высокой частоты.

При индукционном нагреве температура закалки увеличивается с увеличением скорости нагрева. Поскольку при скоростном нагреве процессы диффузии затруднены, в доэвтектоидной стали в структуре сохраняется избыточный феррит, а в заэвтектоидной стали — цементит. Ускорение диффузии достигается повышением температуры нагрева.

При быстром нагреве образуется мелкое зерно, так как скорость зарождения кристаллов аустенита увеличивается быстрее, чем линейная скорость их роста. После закалки получается мелкоигольчатый или безигольчатый мартенсит, обладающий повышенной твердостью и вязкостью за счет резкого измельчения блоков мозаичной структуры.

Чем мельче исходная структура стали, тем при более низкой температуре нагрева получается максимальная твердость, а при наличии крупного зерна твердость понижается. После высокочастотной закалки структура состоит из мартенсита и весьма дисперсной ферритно-цементитной смеси. Диаграммы преимущественных режимов, разработанные для сталей, позволяют выбрать рациональные скорости нагрева в соответствии с температурой закалки.

При строительстве новых объектов важную роль играет качественный металлопрокат. Правильный его выбор и построение необходимых конструкций способствует точному и качественному построению объекта.