Новости, обзоры и акции

Новости, обзоры и акции

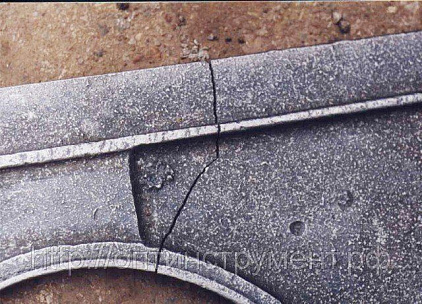

Горячие и холодные трещины в отливках из белого чугуна

Склонность к образованию горячих трещин определяли по технологической пробе - кольцу с бобышкой. Внутренняя поверхность кольца (с диаметром 160 мм, толщиной 4 мм, высотой 30 мм с плоской бобышкой толщиной 20 мм и длиной 40 мм) образовывалась сухими песчано-глинистыми стержнями, податливость которых зависела от состава стержневой смеси. Податливость стержней изменяли за счет различного содержания глины (от 7 до 20 %). В наиболее податливую смесь добавляли 4 % опилок. Показатель стойкости к горячим трещинам определяли появлением трещины в бобышке.

Результаты исследования показывают, что белый перлитный чугун наиболее склонен к образованию горячих трещин - технологические пробы из этого сплава имели трещины при всех составах стержневых смесей и, в том числе, при наиболее податливой, содержащей 4 % опилок. Почти такой же низкой стойкостью к горячим трещинам отличается чугун нихард-2. Пробы из этого сплава имели трещины при всех составах стержней, за исключением наиболее податливого состава с 4 % опилок - балл 1. Наименьшую склонность к образованию горячих трещин показали чугуны с высоким содержанием хрома - ИЧ290Х28Н2, ИЧ210Х30Г3, а также чугун ИЧ260Х17Н3Г3, возможно, благодаря тому, что составы этих чугунов ближе к эвтектическому.

Склонность к образованию холодных трещин. Практика работы литейных цехов показывает, что белые чугуны склонны к образованию холодных трещин. Это явление связано с низкими теплопроводностью и пластичностью и большим модулем упругости белых чугунов. Склонность к образованию холодных трещин — одну из основных характеристик, определяющих технологичность белого чугуна — изучали по величине остаточных напряжений в специальной пробе-решетке, допускающей значительные деформации при изгибе, хорошо поддающиеся измерению.

Для получения сравнительной оценки склонности к образованию холодных трещин в сырой песчано-глинистой форме отливали пробу-решетку с центральной массивной перемычкой. После выбивки и очистки плоские перемычки шлифовали и длину перемычки измеряли с точностью 1 мм. Затем центральную перемычку разрезали абразивным кругом толщиной 2 мм. После этого снова замеряли длину и определяли упругую остаточную деформацию для расчета усилия, действовавшего в решетке до ее разрезания, и напряжения в кольце и перемычке.